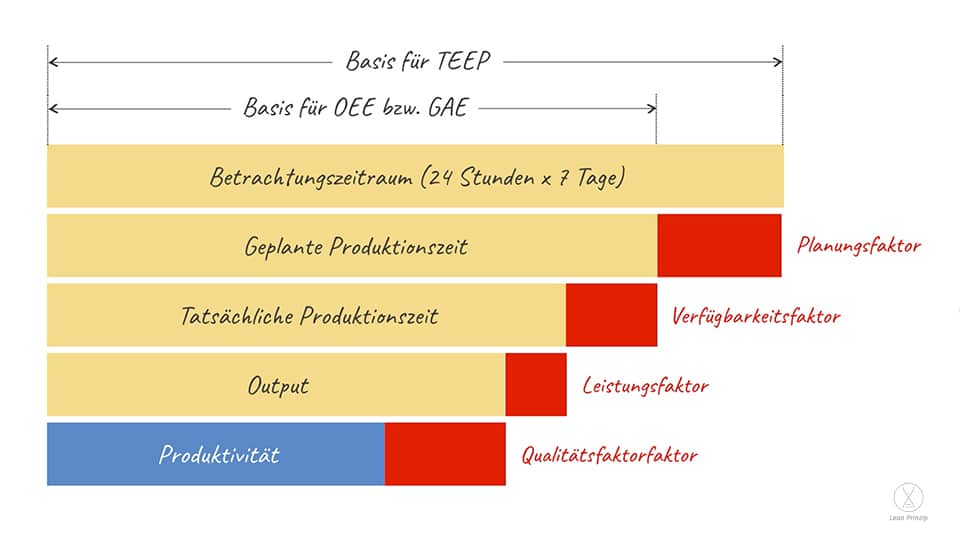

Der OEE ist ein Wert, der den Anteil der tatsächlichen Bearbeitungszeit an der insgesamt verfügbaren Zeit einer Anlage, eines Ablaufs oder eines Prozesses angibt. Die verschiedenen Elemente aus diesem berechneten OEE-Wert sind Ausgangspunkte für teilweise massive Verbesserungen.

„OEE“ steht für „Overall Equipment Effectiveness“ und bedeutet „Gesamtanlageneffektivität“, kurz „GAE“. Der OEE oder GAE wird aus drei Elementen berechnet: dem Verfügbarkeitsfaktor, dem Leistungsfaktor und dem Qualitätsfaktor.

Beispiel:

Ein Designstudio beschäftigt 5 Mitarbeiter. Jeder Mitarbeiter hat im Jahr eine vertragliche Arbeitszeit von 1.577 Stunden. Insgesamt macht das bei 5 Mitarbeitern 7.885 Stunden (5 x 1.577 Stunden). Nach Abzug aller Faktoren – dem Verfügbarkeitsfaktor, dem Leistungsfaktor und dem Qualitätsfaktor – bleiben im Jahr insgesamt 5.788 Stunden übrig, in denen alle Mitarbeiter tatsächlich arbeiten. 5.788 geteilt durch 7.885 (die Gesamtstundenzahl, die 5 Mitarbeitern im Jahr zur Verfügung steht) ergibt einen OEE-Wert von 0,73 bzw. 73%. Die 5 Mitarbeiter arbeiten effektiv also in nur 73% der insgesamt verfügbaren Zeit.

Hinweise:

Zum OEE- bzw. GAE-Wert wird auch immer wieder der TEEP-Wert genannt. Der TEEP-Wert unterscheidet sich dabei um einen zusätzlichen 4. Faktor, dem Planbelegungsfaktor.

Der OEE-, GAE-, oder auch TEEP-Wert kann sowohl für Anlagen als auch für Mitarbeiter, Prozesse und Abläufe, die es im Produktions- und Bürobereich gibt, verwendet werden.

oder lade dir das komplette Lean Wörterbuch herunter…