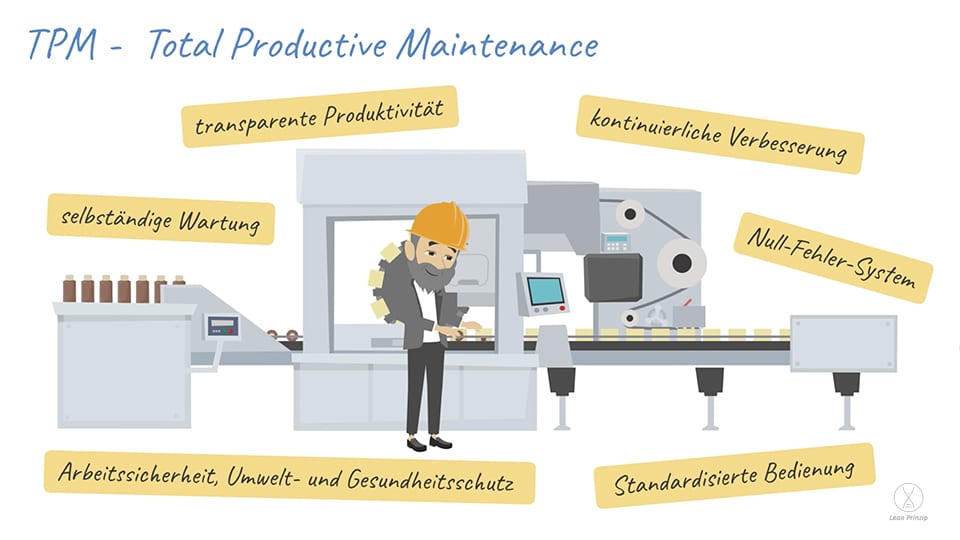

TPM ist eine Bündelung von Methoden und Strategien, um Maschinen und Anlagen in Unternehmen produktiver zu gestalten. Das Ziel ist es, die Verschwendungen aus den Vorgängen zu minimieren bzw. zu eliminieren und den wertschöpfenden Anteil stark zu steigern.

TPM steht für „Total Productive Maintenance” und heißt übersetzt “Umfassende Produktive Instandhaltung”.

Beispiel:

In einer Werkshalle gibt es nur eine Drehmaschine. Diese Drehmaschine ist für einen erfolgreichen Ablauf der Produkterstellung essentiell. Da es immer wieder zu Ausfällen und Bedienfehlern kommt, wird an dieser Maschine TPM durchgeführt.

Als Erstes wird der Gesamtanlageneffektivitätswert (OEE) gemessen, ausgewertet und regelmäßig neu bewertet, um die Produktivität zu erfassen.

Als Zweites wird eine selbständige Instandhaltung eingeführt. Dies soll dazu führen, dass der Nutzer kleinere festgelegte Wartungsarbeiten vor und nach der Bearbeitung durchführt.

Als Drittes wird ein Null-Fehler-Protokoll eingesetzt. In diesem Protokoll müssen alle Nacharbeiten und Ausschüsse eingetragen und mit einem A3 Report nachhaltig abgestellt werden.

Im vierten und letzten Schritt werden alle Bedienelemente der Anlage vereinfacht. Entweder können sie durch ein Programm oder einen Mechanismus automatisiert werden oder sie erhalten für jede Einstellung eine OPL-Definition. Mit dieser OPL (standardisierte Benutzeranleitung) ist es jedem Mitarbeiter möglich die unterschiedlichen Arten der Nutzung einfach nachzuvollziehen.

Vorteile:

+ führt zu einer starken Transparenz

+ extrem nachhaltig

+ kann die Produktivität sehr stark steigern

+ Maschinen und Anlagen werden dadurch langlebiger

+ kommt auch der Arbeitssicherheit, Umwelt- und Gesundheitsschutz zu Gute

Nachteile:

– zusätzlicher Verwaltungsaufwand für den administrativen Bereich

– Schulung der MitarbeiterInnen notwendig

– kann durch die Automatisierungen oder der digitalen Darstellung der Produktivität bzw. des OEE-Wertes sehr teuer in der Umsetzung werden

Hinweise:

TPM ist nicht nur die Abkürzung von „Total Productive Maintenance” sondern auch von „Total Productive Management” und „Total Productive Manufacturing”. Alle Formulierungen beziehen sich auf dieselben Methoden sowie Strategien und besitzen keine festgelegten Unterscheidungen.

oder lade dir das komplette Lean Wörterbuch herunter…